在數字化浪潮席卷全球制造業的今天,實地考察行業標桿,汲取先進管理經驗,已成為企業提升競爭力的關鍵路徑。2022年,一場聚焦于“精益制造與數字化轉型”的公開課與參觀考察活動,帶領眾多企業管理者和行業人士走進了位于廣州的豐田工廠與美的“燈塔工廠”,親身體驗了世界級制造與管理智慧的交融。

第一站:廣州豐田工廠——精益生產的卓越典范

走進廣汽豐田的生產車間,首先感受到的是一種井然有序、高效流暢的作業氛圍。這里不僅是汽車制造的基地,更是豐田生產方式(TPS)的生動課堂。參觀者沿著預設的參觀通道,親眼目睹了“準時化生產”與“自動化”理念的完美實踐。

- 可視化的精益管理: 從生產計劃看板到安燈系統,每一個環節的狀態都清晰可見。任何異常都能被迅速發現、定位并解決,確保了生產流程的平穩與高效。生產線旁的物料供應精準匹配生產節拍,極大減少了等待與庫存浪費。

- 以人為本的持續改善: 豐田文化中濃厚的“改善”基因給參觀者留下深刻印象。車間內隨處可見員工提出的改善提案展示,鼓勵每一位員工發現問題、解決問題。這種全員參與、持續優化的文化,是TPS得以生生不息的核心動力。

- 標準化的作業基石: 每一個操作步驟都有嚴格的標準作業指導書,保證了產品品質的穩定性和可追溯性。這為后續的數字化升級奠定了堅實的流程和數據基礎。

豐田工廠的參觀,讓學員們深刻理解了“精益”不僅僅是工具和方法,更是一種追求極致消除浪費的思維模式和管理哲學。

第二站:美的燈塔工廠——數字化轉型的璀璨光芒

考察團來到了被世界經濟論壇評為“燈塔工廠”的美的微波爐順德工廠。這里呈現的是與豐田精益一脈相承,又深度融合了數字技術的未來制造圖景。

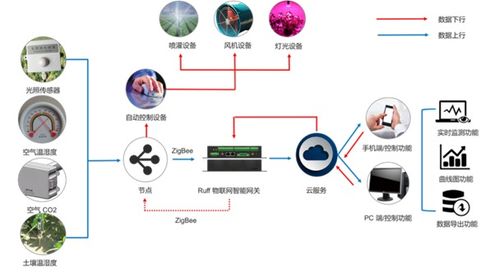

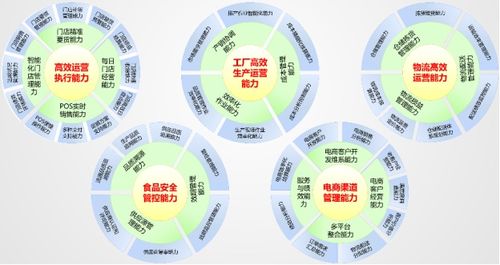

- 端到端的數字化價值鏈: 從用戶訂單直達生產排程,通過工業互聯網平臺實現全鏈條數據打通。柔性自動化生產線能夠快速響應小批量、多品種的定制化需求,展現了數字化帶來的敏捷性。

- AI與大數據驅動的智能運營: 車間里,AGV小車有序穿梭,機器人精準協作。更重要的是,基于大數據和人工智能的質量預測、設備預防性維護等應用,將問題解決在發生之前,大幅提升了運營效率與產品合格率。

- 數字孿生與虛擬仿真: 工廠利用數字孿生技術,在虛擬世界中建模、仿真和優化整個生產系統,然后再于物理世界實施,降低了試錯成本,加速了創新迭代。

美的“燈塔工廠”的實踐清晰地表明,數字化轉型并非簡單地引入機器人與信息系統,而是以業務價值為導向,利用數字技術對研發、制造、物流、服務等全價值鏈進行深度重構與賦能。

公開課核心:融會貫通的管理啟示

在實地參觀間隙,圍繞“精益制造與數字化轉型”的專題公開課將兩站的所見所感進行了理論升華與深度剖析。課程重點探討了:

- 精益是數字化的基石: 沒有流程的標準化和浪費的消除,數字化很可能只是將低效流程自動化,無法產生最大價值。豐田的精益體系為美的的數字化成功提供了穩定的流程基礎。

- 數字化是精益的加速器: 數字技術(IoT、AI、大數據)能夠以前所未有的廣度、深度和速度捕捉數據、分析問題、執行決策,將精益改善推向實時化、精準化和智能化新高度。

- 文化與人才是關鍵紐帶: 無論是豐田的員工持續改善文化,還是美的鼓勵創新、擁抱變化的數字化文化,其核心都是“人”。培養兼具精益思維與數字素養的復合型人才,是企業管理轉型成功的根本保障。

- 戰略引領,循序漸進: 企業需要根據自身發展階段,制定清晰的數字化戰略。可以像美的一樣,從某個標桿車間或產線入手,打造“燈塔”示范,再逐步推廣復制,實現全局優化。

2022年的這次廣州標桿工廠考察之旅,不僅是一次視覺的震撼,更是一次思維的革新。它生動詮釋了“精益”與“數字化”并非選擇題,而是相輔相成、攜手共進的必答題。對于廣大尋求突破的中國制造企業而言,豐田的精益底蘊與美的的數字化鋒芒共同指明了一條路徑:在夯實精益管理基礎之上,積極擁抱數字技術,以價值創造為核心,方能于變局中開新局,點亮屬于自己的“燈塔”,駛向智能制造的新藍海。